-

Model:

-

Model:

-

Model:

2025-12-19

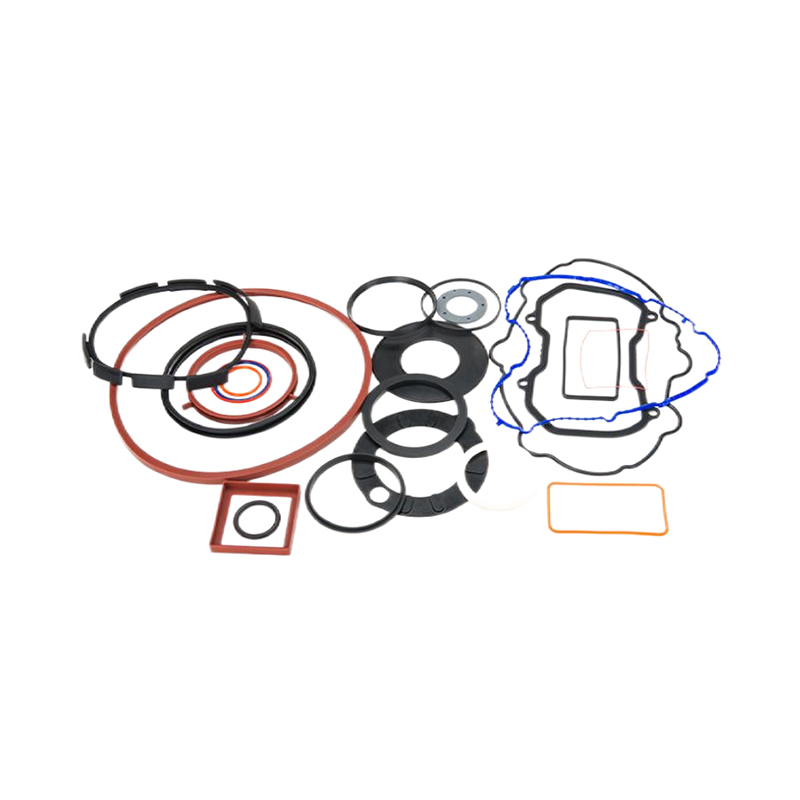

工業用コンポーネントの広大な世界において、地味なゴム製シールほど普遍的に重要であるにもかかわらず、見落とされがちな要素はほとんどありません。これらのカスタム設計のバリアは、漏れ、汚染、圧力損失、環境侵入に対する静かな保護者として機能します。コンセプトから信頼性の高い高性能のカスタム ラバー シールに至る過程には、材料科学、精密工学、および厳格なテストの高度な相互作用が含まれます。この包括的なガイドでは、専門分野を深く掘り下げています。 カスタム ゴムシール 、選択のための重要な考慮事項、製造の微妙な違い、さまざまな分野にわたる製造の重要な役割を探ります。また、嘉興東順ゴムプラスチック有限公司のような総合メーカーの能力も調査します。同社の15,000平方メートルの施設と、12人の専任の金型設計および配合エンジニアを含む250人以上の専門家からなるチームは、顧客の仕様を完璧で機能的なシールに変えるために必要な技術の深さを実証しています。

カスタムゴムシールは、一般的な既製品とは程遠いものです。これらは、定義された運用範囲内の特定の課題を解決するために設計された精密コンポーネントです。その主な機能は、2 つ以上の表面、アセンブリ、または環境の間に安全で耐久性のあるバリアを作成することです。このバリアは、多くの場合、極端な条件下で機能する必要があるため、ほとんどの産業用途では「カスタム」の側面が交渉の余地がありません。低圧水道設備には標準の O リングで十分かもしれませんが、重要な機械、自動車システム、または航空宇宙機器には、正確な寸法、材料特性、および性能基準に合わせたシールが必要です。

標準シールの限界は、実際のエンジニアリング上の課題に直面すると明らかになります。シールは、-40°C での柔軟性の維持、150°C での攻撃的な化学物質への耐性、または数百万サイクルにわたる一定の動摩擦に耐える必要がある場合があります。汎用シールは、平均的な条件および一般的な媒体向けに設計されています。特殊なシナリオに適用すると、早期に障害が発生し、壊滅的なシステム障害、コストのかかるダウンタイム、および安全上の問題が発生する可能性があります。カスタム シールに投資するかどうかは、信頼性、寿命、総所有コストを考慮して決定します。これは、コンポーネントの短期的なコスト削減よりもシステムの完全性を優先するエンジニアリング上の選択です。

カスタム シールを作成するプロセスは、共同エンジニアリングの取り組みです。それは、アプリケーションの「境界条件」を徹底的に理解することから始まります。エンジニアは、内径と外径だけでなく、シール力、グランドの設計、圧縮永久歪の要件、シールされる表面の性質も考慮する必要があります。たとえば、回転シャフト (動的) のシールには、静的なフランジ接続のシールとは根本的に異なる設計要件があります。材料は、化学的適合性だけでなく、耐押出性、浸透性、特定の使用環境下での長期老化特性も考慮して選択する必要があります。

ゴム製シールの性能の核心は、その材料構成にあります。間違ったエラストマーの選択は、シール不良の最も一般的な原因です。選択は、物理的特性、耐薬品性、温度範囲、コストの複雑なバランスによって決まります。各ベースポリマーは独自のプロファイルを提供し、異なる一連の課題に適しています。

以下は、カスタムシールの製造に使用される主要なエラストマー材料の比較概要です。

| エラストマータイプ | 温度範囲(目安) | 主な強み | 代表的な用途 | 弱点 |

|---|---|---|---|---|

| ニトリルゴム(NBR) | -40℃~120℃ | 油、燃料、グリースに対する優れた耐性。良好な耐摩耗性。 | 自動車燃料システム、油圧シール、油田設備。 | オゾン、日光、風化に対する耐性が低い。 |

| フッ素エラストマー(FKM/バイトン®) | -20℃~200℃ | 優れた耐薬品性と耐熱性。ガス透過性が低い。 | 航空宇宙、化学処理、高温自動車。 | コストが高くなります。低温での柔軟性が低い。 |

| シリコーンゴム(VMQ) | -60℃~225℃ | 非常に広い温度範囲。優れた柔軟性。電気絶縁性が良い。 | 食品および医療機器、高温/低温ガスケット、家電製品のシール。 | 引張強度が低い。耐摩耗性が悪い。 |

| エチレンプロピレンジエンモノマー (EPDM) | -50℃~150℃ | 水、蒸気、オゾン、耐候性に優れています。 | 屋外電気エンクロージャ、冷却システム、自動車用ウェザーストリップ。 | ほとんどの油および炭化水素に対する耐性が低い。 |

| ポリテトラフルオロエチレン (PTFE) 充填コンパウンド | -200℃~260℃ | ほぼ普遍的な化学的不活性。極めて低い摩擦。 | 強力なケミカルシール、超高純度システム、無潤滑ダイナミックシール。 | クリープが発生しやすい。精密なグランド設計が必要です。 |

表が示すように、たとえばニトリルとFKMのどちらを選択するかは非常に難しいです。 燃料システム用ニトリルゴムシール は中温でのガソリンおよびディーゼル耐性の業界標準であり、性能とコストの優れたバランスを提供します。逆に、高温で攻撃的な酸を使用する用途の場合、ニトリルは急速に劣化するため、価格は高くなりますが、FKM が間違いなく選択されます。この意思決定マトリックスは、嘉興東順ゴムプラスチック有限公司のようなメーカーが専任の配合エンジニアを雇用している理由を強調しています。彼らの専門知識により、ベースポリマーを選択するだけでなく、特定の充填剤、可塑剤、硬化剤を使用してコンパウンドを微調整して、硬度、圧縮永久歪、色などの顧客仕様を正確に満たすことができます。

材料が指定されたら、次の重要な段階は、精密成形によるシールの物理的な作成です。金型の品質と選択された成形プロセスは、シールの寸法精度、表面仕上げ、内部の完全性に直接影響します。これらはシールの重要な要素です。 高温シリコーンゴムガスケット そしてすべての精密シール。

最も一般的な 3 つの製造技術は、圧縮成形、射出成形、トランスファー成形です。それぞれに利点があり、シールの形状、生産量、材質に基づいて選択されます。

金型自体は精密工学の傑作です。金型設計者は、硬化中の材料の収縮、ガスを逃がすための通気、均一な充填を確保するためのゲートとランナー (射出/トランスファー成形用) の配置を考慮する必要があります。 12 人の金型設計エンジニアのチームを擁する Jiaxing Tosun のような企業にとって、顧客の図面やサンプルから金型を迅速かつ正確に設計する能力は中核的な能力です。この迅速なプロトタイピングとツールの機能により、真のカスタム ソリューションの効率的な生産が可能になり、最終的なシールが設計意図に完全に一致することが保証されます。

カスタムゴムシールの用途は、現代産業の事実上あらゆる分野に及びます。各分野には、特定の設計と材料の要件を推進する独自の一連の課題があります。

この業界はカスタム シールの主要消費者であり、ボンネット内の厳しい温度、燃料や潤滑剤に常にさらされる状態、ダイナミックな動きに耐えられるソリューションが求められています。シールは、エンジン (バルブ ステム シール、ガスケット)、トランスミッション、燃料噴射システム、電動コンポーネント、および車両のシャーシとボディ全体に使用されています。電気自動車 (EV) の推進により、高電圧コンポーネントを絶縁し、バッテリー パック内の熱インターフェースを管理するシールに対する新たな需要が生じています。の要件は、 EPDMスポンジゴム製ドアシール これはこの分野の典型であり、乗客の快適さと車両の完全性のために必要な、柔軟で耐久性があり、耐候性の閉鎖を提供します。これらのシールは永久圧縮永久歪に耐え (ドアが常にしっかりと閉まるように)、紫外線劣化に耐え、凍結条件下でも柔軟性を維持する必要があります。

この領域では、シールは極度の圧力、往復または回転運動、および潜在的な汚染に直面します。 油圧シリンダのロッドシール これらは、一か八かのカスタム アプリケーションの好例です。 5,000 psi を超える可能性がある圧力下の流体を収容し、外部汚染物質がシリンダーに侵入するのを防ぎ、効率的な動作を保証するために最小限の摩擦を示す必要があります。素材 (多くの場合、ポリウレタンまたは特殊な化合物) の選択とリップのデザインが重要です。ここで障害が発生すると、作動油の漏れ、システム圧力の損失、コンポーネントの損傷、環境上の危険が生じる可能性があります。この分野にサービスを提供するメーカーは、シミュレートされた動作条件下でシールの性能を検証するための堅牢なテストプロトコルを備えている必要があります。

ここでは、シール要件は単なる機械的機能を超えています。材料は非毒性、非吸収性であり、厳しい規制基準 (FDA、USP Class VI、または EU 1935/2004 など) に準拠している必要があります。シリコーン ゴムは、その不活性性と滅菌 (オートクレーブ) に対する広い温度耐性により、よく選ばれます。この分野のシールは、細菌の滞留を防ぐために非常に滑らかな表面を必要とすることが多く、粒子汚染を避けるためにクリーンルーム条件で製造する必要があります。のデザイン 食品グレードのシリコーンゴム押出物 加工装置や包装機械では、洗浄が容易で、洗浄化学薬品に耐性があり、製品の純度を保護するために一貫したシールを維持するカスタム プロファイルの必要性が強調されています。

カスタム ラバー シールの信頼性は、その裏にある検証プロセスによって決まります。包括的なテストはオプションではなく、単純な寸法チェックを超えて、シミュレートされたまたは加速された寿命条件下での性能を評価します。

厳格な QA プログラムには、次のテストの組み合わせが含まれ、多くの場合、原材料と完成したシールの両方に対して実施されます。

嘉興東順の 20 人チームのような、専門の技術検査チームの存在は重要な資産です。これにより、生産中の継続的な工程内チェックと出荷前の最終バッチ認証が可能になります。この内部機能により、すべてのバッチが カスタム rubber seals 合意された仕様を満たし、バッチごとに一貫した品質とパフォーマンスを顧客に提供します。これにより、品質が最終検査チェックポイントから製造文化の不可欠な部分に変わります。

カスタムの分野 ゴムパッキン 静的ではありません。それは、材料科学、デジタル化、世界的な業界のニーズといった強力なトレンドによって形成されています。高温耐性、環境持続性の向上、自己潤滑特性などの特性を強化した新しいエラストマーブレンドの開発が進行中です。さらに、インダストリー 4.0 の原則を製造に統合することで、リアルタイムのプロセス監視、工具の予知保全、原料からシール完成までの材料の完全なトレーサビリティによる、よりスマートな生産が可能になります。研究開発に重点を置いた総合企業が示すように、先端材料の研究開発とデジタル製造インフラの両方に投資する企業は、この進化する状況をリードするのに最適な立場にあります。彼らは、再生可能エネルギー、先端エレクトロニクス、持続可能な輸送などの分野における新たな課題に対して、次世代のシーリング ソリューションを提供できるパートナーとなります。